钢管离线探伤设备介绍

飞泰钢管离线探伤设备是公司研制自动探伤设备系列中的一款,将用于各种材质各种口径金属钢管缺陷检测。

超声波钢管离线探伤检测设备系统采用横进横出,横梁检测方式。先将钢管吊至上料台架,上料装置将钢管平稳放至旋转辊道。利用钢管自转,检测探头在钢管上部直线移动,形成螺旋线扫查的检测方式,完成对钢管的全覆盖探伤。检测完成后由下料机构将钢管翻至下料架台。

设备详细介绍及报价请联系 李经理189-311-80976

钢管离线探伤设备组成部件

1、钢管旋转辊道

2、横梁式检测操作平台

3、探头系统升降装置

4、探头跟踪装置

5、上料台架及拨料装置

6、电控系统

7、20通道超声探伤仪器

8、打标装置

9、气路系统

10、样管调试机构

11、液压系统

12、水循环系统

钢管离线探伤设备结构原理

1、工件原地旋转辊道

传动辊由电机减速机驱动,旋转辊外面镶有聚胺脂,可保护工件减少损伤。通过变频器调速使工件平稳匀速地旋转。由于工件管径范围为∮460-∮719(最大检测直径可达750),管径跨距大,且长度跨度也大。为此,专门设计了多组旋转辊道。每组辊道由一台电机单独驱动,可满足此范围内任意管径工件探伤。此装置稳定可靠、安全性高。

2、检测操作平台

由检测横梁、传动机构、支架、直线导柱、升降机构等组成。

主要用于放置探伤仪器及操作台等。探头架装置放置于检测横梁外侧,于检测横梁上直线行走检测。行走轨道由齿轮齿条等构成,探头架装置安放在齿轮齿条上,由减速电机控制直线前进。

3、探头系统升降装置

由0.75KW电动升降机、丝杠、滚动直线导轨副、探头架固定装置等组成。

探头升降装置主要用于更换钢管规格时,探头架的升降。此装置由升降电机控制,升降范围根据管径∮460-∮750任意确定。操作简单方便。

4、探头跟踪装置

由4套探头跟踪装置。由4套探头跟踪装置、4个气缸、4个电磁阀、4套滚动直线导轨、4套滚动直线轴承、弹簧等组成。

探头起落机构平常由气缸顶起,当传感器感应到钢管时,气缸动作,在弹簧及自重的作用下沿直线导轨落下,当接触钢管后,探头架沿直线轴承由弹簧缓冲上下自由活动缓冲,防止探头撞击钢管,探头架由聚氨脂轴承在探头两侧保护探头,防止探头磨损,探头框采用精心设计,根据不同规格的钢管采用不同外壳,耦合效果良好,探头采用复合晶片,灵敏度高,噪声信号小,探伤效果良好

5、上、下料台架及拨料装置

由槽钢、挡料器、拨料翻板、传动轴等组成,主要用于放置已探伤钢管。直径Ф719钢管最少能放置4支,宽度大约3.5米。考虑到钢管最大单重10T,料架台采用厚重方管设计,稳固可靠。

6、电控系统

主要有:变频器柜、仪器电源柜、操作台、配线箱等组成。电气控制系统分别安装在不同的电气柜中,用于控制探伤设备的钢管传送,实现钢管自动上下料、缺陷信号报警、探头机构行走装置自动运行、打标等动作,使设备完成自动探伤。

7、打标装置:

由气缸、电磁阀、压力管、电源线、喷枪、电磁阀、喷罐等组成,主要负责探头架等升降、喷标等动作实现等。气动系统负责给喷标装置提供动力,当钢管有伤时,喷标装置将喷出特殊墨水,喷标误差为±25mm。用于对检测出的钢管缺陷进行实时、实处标记,以利于钢管的后续处理。标记装置的耗材为特殊墨水,甲方承诺该墨水不会污染周围环境。设备验收期间的耗材由甲方提供。提供两种颜色、两把SGR喷枪、两个喷罐。两把喷枪由两通道分别控制。喷标装置具有对缺陷分类标记的功能,喷标精度为±25mm。软件具备喷枪与缺陷之间的选择功能。自动喷标装置由仪器控制打标动作,计算机根据仪器发来的缺陷报警、结合相应的延时,在缺陷到达标记位置时,气动喷标动作,带动两喷枪在钢管上准确划出缺陷位置。

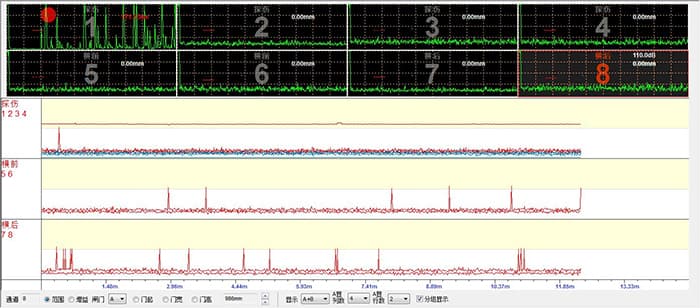

超声A+B扫描

钢管离线探伤设备技术参数

1、检测工件:各类焊管、各类钢管、各类气瓶、各类钢板

2、检测钢种:低合金钢、高合金钢、不锈钢、碳钢

3、检查缺陷的种类:工件内外穿透伤、折叠、夹杂、裂缝、伤痕、裂纹、凹坑、分层等内部横向伤、纵向伤、管壁分层测厚等;

4、抗干扰能力:探伤时,不可以出现影响正常工作的干扰信号;

5、检出缺陷后处理:即时给出声光报警信号

钢管探伤规格要求

4、探伤钢管直径:φ460~φ719mm(最大检测直径可达750)

5、钢管长度:6—13m

6、壁厚:8--50mm

7、探伤速度:0--1m/分钟;

8、厚径比:≤0.2

9、弯曲度:≤0.3%

10、椭圆度:≤外径公差的80%

11、测厚精度:0.05mm

12、钢管单重:≤10T

钢管离线探伤设备检测范围

超声波探伤装置,具有对钢管内外表面及内部的纵向、横向缺陷的双向自动探伤的功能;钢管全长测厚装置具有对钢管100%检测的能力。

钢管离线探伤设备售后服务及保障

钢管离线探伤设备自设备合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。

长期的科学研究和生产实践中,我们综合国内无损检测设备的特点,消化吸收国外设备的特长,根据我国钢铁产品结构,研制生产了适合多种直径钢管的自动探伤设备。电控采用传感技术和微机控制,可实现全自动化探伤。大中小口径的涡流、超声在线自动检测设备,全部通过检测中心的认证,其中近十余项达到国内先进水平。在大口径涡流,超声波智能在线检测的关键核心技术上取得突破,取得了完全自主知识产权和国内先进的科技成果,形成涡流、超声系列化成套装备。目前产品达到或高于行业标准,技术水平高于国内,涡流探伤设备、超声探伤设备的探伤范围为∮5-∮1500。