气瓶钢管超声波测厚探伤检测设备介绍

我公司与山东省科学院激光研究所合作研发的气瓶钢瓶超声波测厚探伤设备,该设备是我单位研制生产系列自动化探伤设备的一种,将用于高压气瓶、小气瓶及钢瓶的缺陷检测。其中气瓶无损探伤装置的型式为:超声波探伤装置,具有对气瓶钢管内外表面及内部的纵向、横向缺陷的双向自动探伤的功能;气瓶钢管全长测厚装置具有对钢管100%检测的能力。

设备详细介绍及报价请联系 李经理189-311-80976

气瓶钢管超声波测厚探伤检测设备部件

⑴.超声波探头及跟踪系统 1套

⑵.横梁及探头行走系统 ( 含观察检修平台) 1套

⑶.原地旋转辊道系统 (包含短样管调试辊道) 1套

⑷.32通道超声探伤仪 1台

⑸.管端挡料装置 1套

⑹.上料系统 1套

⑺.下料系统 1套

⑻.气动装置 1套

⑼.水路系统 1套

⑽.电控系统 1套

⑾.监控系统 1套

⑿.检测软件系统 1套

为满足本探伤项目高精度要求需要,我们为本项目配置32通道超声波探伤仪器。独立检测通道:32通道,各通道独立控制延迟、宽度和门槛值,可根据需要随时扩展通道数;

超声波探伤原理

超声波是一种机械波,机械振动与波动是超声波探伤的物理基础。通过超声波在材料中传播遇到介质会发生反射与折射原理来获取伤形信号。如果材料中没有缺陷的话,超声波传播的材料另一端会发生反射,被探头捕捉后,根据波在材料中的声速与实际检测时发射波与接收回波之间所耗的时间来判断出材料的厚度。如果有缺陷同样也会有反射回波,探头会捕捉到。那么缺陷回波会比材料另一面(底面)回波走的行程短,依次在设备上体现出来就能判断是否有缺陷形成了。

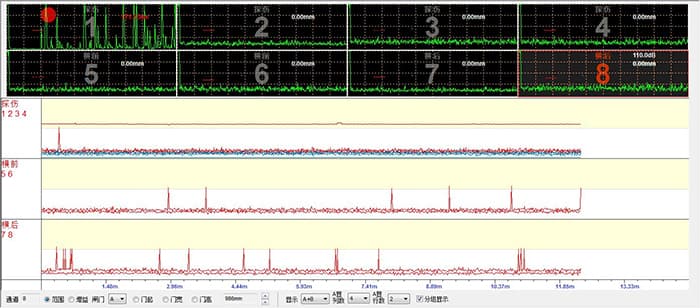

气瓶超声波探伤测厚扫描

气瓶钢管超声波测厚探伤检测设备主要参数

1、检测缺陷类型:油套管纵向、横向缺陷、测厚

2、检测速度:0-6米/分钟。

3、检测精度:

①超声波探伤按GB/T5777-2008标准能检测油套管纵向、横向L2级(5%t)的缺陷;

②纵向槽长(内外伤):25mm长、0.25mm≤槽宽<1.0mm、深度L2级,最小深度大于表面粗糙度Ra的3倍;

③横向槽长(内外伤):25mm长、0.25mm≤槽宽<1.0mm、深度L2级,最小深度大于表面粗糙度Ra的3倍;

4、覆盖率:≥120%。

5、管端盲区长度:≤150mm。

6、漏报率:≤0%。

7、误报率:≤1.0%。

8、信噪比:≥8dB。

9、超声的内外壁灵敏度差:≤3dB

10、超声周向灵敏度差:≤2dB

11、喷标位置误差:±50mm

12、两小时后灵敏度波动正负误差≤2 dB。

13、校验时间:探伤设备的调整和校验的时间大约为:≤30分钟

14、系统具有计算机实时数据显示、存储功能。

15、设备用电量:≤50Kw,设备用气量:≤3m3/Min。

16、设备最大起吊重量:7T,设备最大起吊尺寸:7.5m(长)×2.5m(宽)×2.5m(高)。

17、采用中文操作平台,操作者能在屏幕上看到中文检测结果。设备操作控制台按钮以中文标识显示。

气瓶钢管超声波测厚探伤检测设备售后服务

我们对所供设备的完整性、先进性及可靠性负责,包括主机辅机所需要的机械设备、配电系统、自动化系统及随机所带的工具等。

由于我们的原因而引起增加供货范围中的设备及零部件的数量,由我们负责提供。设备在调试期间所消耗的易损件等由我们负责。从设备验收合格签字之日算起,我们提供设备壹年质保期(人为损坏除外)。

长期的科学研究和生产实践中,我们综合国内无损检测设备的特点,消化吸收国外设备的特长,根据我国钢铁产品结构,研制生产了适合多种直径钢管的自动探伤设备。电控采用传感技术和微机控制,可实现全自动化探伤。大中小口径的涡流、超声在线自动检测设备,全部通过检测中心的认证,其中近十余项达到国内先进水平。在大口径涡流,超声波智能在线检测的关键核心技术上取得突破,取得了完全自主知识产权和国内先进的科技成果,形成涡流、超声系列化成套装备。目前产品达到或高于行业标准,技术水平高于国内,涡流探伤设备、超声探伤设备的探伤范围为∮5-∮1500。