螺旋管焊缝超声波自动探伤设备展示

超声焊缝探伤是确保螺旋管焊缝质量的主要手段,螺旋管焊缝超声自动探伤设备先进程度是衡量钢管厂产品质量水平的重要标志之一。

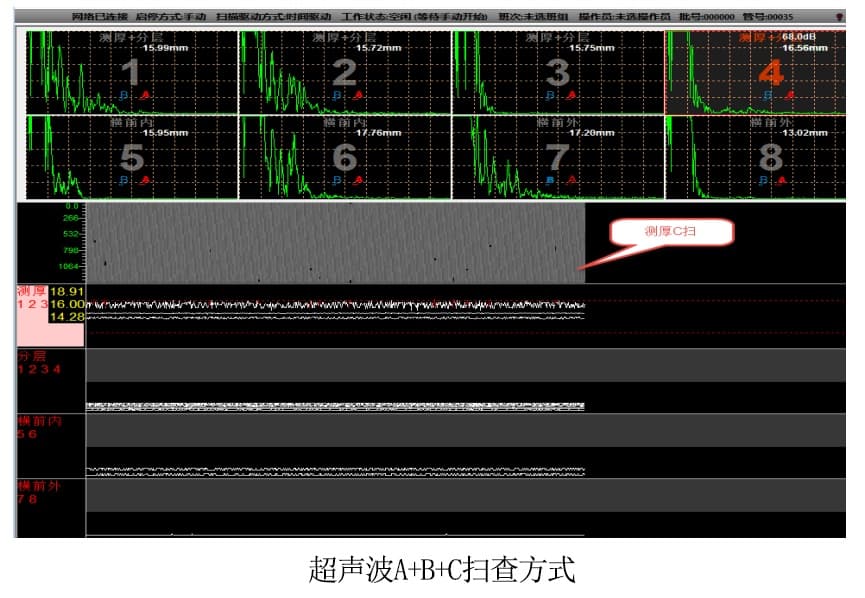

公司研发生产一款螺旋管焊缝超声自动探伤设备采用超声波——横梁式水膜法探伤,适用于直径219-2620mm、壁厚6-16mm的螺旋焊缝钢管检测。系统采用计算机控制与信号实时采集处理相结合技术,利用多通道数字探伤仪在高速计算机的支持下,实现自动检测缺陷,自动评估缺陷,显示并记录(缺陷)回波幅值、存储和打印检测数据、按用户要求格式自动生成检测报告。

设备探伤采用离线检测,通过直线滑轨及探头跟踪系统使检测探头与螺旋钢管上焊缝形成直线相对移动,完成对钢管的焊缝及全管体探伤。设备的探头跟踪系统总体水平与国外水平相当 , 其跟踪的模糊算法属于独创。探头架和超声波仪器组合 , 使缺陷信噪比这一关键指标达到国内先进水平。

设备详细介绍及报价请联系 李经理189-311-80976

螺旋管焊缝超声波自动探伤设备-安装调试

螺旋管焊缝超声波自动探伤设备应用领域

螺旋焊管焊缝及全管体超声波自动检测。

螺旋焊管(双面埋弧焊、预精焊等)焊缝及全管体超声波自动检测。

螺旋管焊缝超声波自动探伤设备探伤检测工艺

焊缝纵、横向缺陷检测,焊缝钝边区串列检测及焊缝热影响区分层检测

管端盲区:纵向及分层检测 ≤ 50mm;横向检测 ≤ 50+2×T(T为壁厚)

检测方法:螺旋焊缝:水膜法

直缝焊管:水膜法或水柱射流法

ERW/HFW焊管:水柱射流法

检测通道:焊缝超声检测8通道、管体超声波检测40通道

焊缝中纵伤为4通道,横伤为2通道,分层为2通道。

母材探伤为40通道。

螺旋管焊缝超声波自动探伤设备工艺描述

被探螺旋管由辊道送检测区域,检测探头落下对螺旋管进行焊缝高精度探伤。视螺旋管有无缺陷,分别给出相应的控制信号;同时,可实时打标、存储、打印探伤报表,对探伤结果进行统计。根据要求生成统计报表。设备电控由PLC控制,可靠性高,可实现全过程自动化探伤,也可手动操作及标样调试。输送、检测、报警等全部采用PLC实时自动控制。

焊缝自动跟踪系统主要涉及到控制柜、传感器、机械移动滑板及驱动电机、操作控制盒等几个装置。焊缝自动跟踪系统的关键技术是随时找到实际螺旋管焊缝位置与理想位置的偏差值。飞泰焊缝自动跟踪系统总体水平与国外水平一致。

螺旋管焊缝超声波自动探伤设备技术参数

1.检查缺陷的种类:虚焊、未焊透、内外穿透伤、折叠、夹杂、裂缝、裂纹、凹坑等表面、近表面缺陷等

2.探伤速度:0~5m/min

3.探伤管径:219~2640mm

4.钢管长度:5-12m

5.壁厚:6--16 mm

6.探伤通道数:焊缝8通道、管体24通道

7.检测灵敏度:NB/T47013-2015.3

8.探伤设备综合性能指标:NB/T47013-2015.3

9.检出缺陷后处理:即时给出声光报警信号

检测标准

◆ API SPEC 5L 《管线钢管规范》(第45版)

◆ DEP31.40.20.37 (2011)《壳牌管线管规范》

◆ GBT11345-2013 《焊缝无损检测超声波检测技术、检测等级和评定》

◆ ASME A578/A578M-96 ASTM A53 ASTM A500 JIS G3444 GB/T 3091

◆ Q/SY GJX 101-2010《中国石油管道建设项目部天然气输送管道用钢管通用技术条件》

螺旋管焊缝超声波自动探伤设备质保期及售后服务

螺旋管焊缝超声波自动探伤设备自设备合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。