全自动钢管超声探伤检测设备介绍

全自动水浸探伤检测设备是我公司研发生产的自动探伤系列中的一款,全自动钢管超声探伤检测设备采用多通道仪器及线聚焦水浸探头进行探伤,能有效提高钢管检测效率,不仅准度高还能节省成本。

设备详细介绍及报价请联系 李经理189-311-80976

本设备可以实现在线或离线检测,通过直线滑轨及探头跟踪系统使检测探头与钢管形成直线相对移动,完成对全管体探伤,能实现在钢管两个相反方向上进行无损检测,由于采用液浸探伤使超声波发射与接收稳定,提高了超声波探伤可靠性。

钢管探伤上料机构

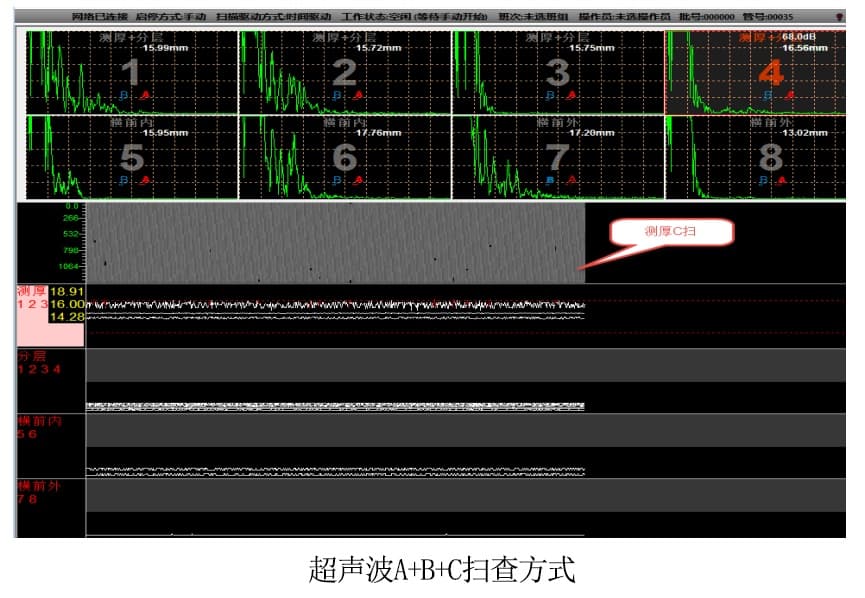

全自动钢管超声探伤检测设备探伤方法

● 超声检测8通道、管体超声波检测40通道

● 中纵伤为4通道,横伤为2通道,分层为2通道。

● 母材探伤为40通道。

全自动钢管超声探伤检测设备的组成

1.超声波探伤仪器

无缝钢管全自动无损检测设备,仪器基于windows平台,有强大的报表文档处理能力,控制界面人性化,可提高操作性能。软件配置模块化,可根据需要进行配置,并预留编码器16入/16出等I/O接口。

仪器电路设计和制造工艺先进、性能可靠、信噪比高、缺陷分辨能力强、闸门报警功能齐全、工作稳定。是专为薄壁无缝钢管自动探伤而设计的超声波探伤仪器。

2.翻料系统

由槽钢、液压缸、翻板、传动轴等组成,主要作用是将被探钢管从直线传输辊道翻至旋转检测辊道,等检测完毕再将钢管翻至直线传输辊道。考虑到钢管单重较重,翻料采用液压缸,稳固可靠。

3. 电气控制系统

采用现代交流电机调速技术进行调速控制,使主机两边辊道转速及旋转压轮转速进行可变调节,以适应不同检测速度的需要,外围线路简洁、外形效果美观。由于采用了交流电机,与老式的直流电机调速技术相比,具有电机结构简单、无火花干扰、性能可靠、方便保养及维修。

控制柜面板采用倾斜结构,机柜底部安装有万向轮,以方便操作和移动,机柜内部安装两台交流电机变频调速器及相关电路,并在柜底安装有散热风扇。面板各按钮及开关采用新型、美观的高可靠元件,并安装指示表头,可从表头间接读出当前被探钢管的检测速度。

全自动钢管超声探伤检测设备主要参数

◆ 钢管外径:Ф6-Ф2500mm.

◆ 钢管壁厚:0.5-600mm.(壁厚/外径≤0.2)

◆ 钢管长度:1-35m.

◆ 探伤速度:7-18m/min.

◆ 只对纵向槽伤时的探伤速度(5mm长人工缺陷)≥5.0m/min

◆ 对纵、横向槽伤时的探伤速度(5mm长人工缺陷)≥3.0m/min

◆ 探伤灵敏度:符合GB/T5777-96—C5级.

◆ 周向灵敏度:≤3dB;

◆ 内、外壁人工缺陷灵敏度差:≤3dB;

◆ 端部盲区:≤50mm;

◆ 信噪比:≥10dB;

◆ 耦合剂:循环过滤水;

◆ 打标精度:≤25mm;

◆ 漏报率:0%(在2.1.2和2.1.3的条件下,样管连续重复检验100次);

◆ 误报率:1%(在2.1.2和2.1.3的条件下,样管连续重复检验100次);

检测标准

◆ NT/T47013.3-2005超声检测

◆ ASTM A106美国材料标准《高温用无缝碳素钢管》

◆ GB/T5777-2008《无缝钢管超声波探伤检验方法》

◆ ASTM 213M《金属管材超声检测方法》

◆ YB/T4082-2000《钢管自动超声探伤系统综合性能测试方法》

◆ 通道独立性:通道间严格独立,每个通道都存在自身独立的发射与接收时序控制;

◆ 仪器可扩展性:可根据用户的实际需要,如在检测时或是满足更高的检测标准需增加通道时可以对通道数进行扩充;

◆ C扫描测厚图像显示,测厚显示至少能在64种或以上的分级,可同时得到周向和轴向厚度分布,测厚精度0.1mm;

全自动钢管超声探伤检测设备售后服务及保障

我们将为设备的完整性、先进性及可靠性负责。包括主机辅机所需要的机械设备、配电系统、自动化系统及随机所带的工具等。由我们的原因而引起增加供货范围中的设备及零部件的数量,由我们负责提供。设备在调试期间所消耗的易损件等由我们负责。

全自动钢管超声探伤检测设备自设备合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。